最近有好几份报告显示,带级系统控制器使用传送带速度与带速不匹配,用另一种方法检查时与带速不匹配。所报告的差4-5%我决定调查差错原因,因为控制器中的任何带速误差都相当于带级缩放系统精度误差,除非校正

可能有几个因素促成带速误差,包括但不限于:

- 偏差比例因子转换速度传感器信号至带速

- 故障速度传感器或速度传感器安装

- 比较法错误检查控制器报告的带速

文章聚焦因素一:用不正确比例因子转换速度传感器信号至带速

优先点背景信息多带级系统包括两个传感器:负载传感器或称重桥和速度传感器由控制器或集成器对发送的每个传感器发送信号采样多次/秒集成器使用此公式计算瞬时速率输出

R=LxS

R=即时速率

L=瞬时带负载采样从负载传感器(Wighbridge)

s=瞬时带速从速度传感器采样

瞬时速率控制器输出为过程变量之一 令工厂运算符感兴趣控制器整合计算瞬时速率值随时间推移以确定跨尺度传递的产品总量跨尺度总产值是工厂运算符可能感兴趣的另一个过程变量从上方公式推理出传送器带速度中的任何差错加载信号出错解决安全带速度问题的第一个方法就是先获取安全带精度

传输机带尺度使用多型高速传感器速度传感器常与非驱动滑轮接通传送带输出信号用htz测量平方波电压脉冲带宽系统控制器读频信号并重标表示带速比例因子称速率常量 指令程序快速常量滑动环形和脉冲每次革命是影响速度常量的两个变量。PPR列表在加速传感器名牌上滑轮环形应使用什么

带宽制造商推荐使用交错滑轮直径计算环形可解释此语句指滑轮端测量直径或传送器样表/划线上列出的直径这可能不总准确

为确保准确性,考虑这些点

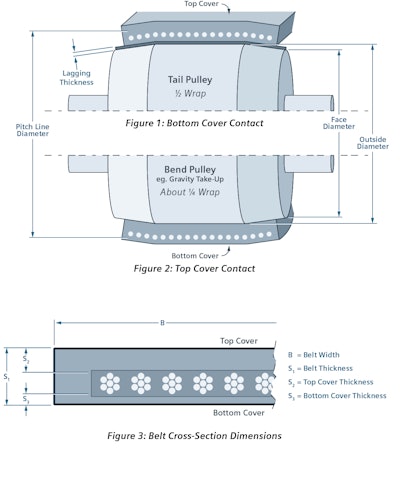

- 非驱动传送滑轮加封帮助跟踪带滑轮直径中心大于端对比值(见Fig 1和2)。滑动环形使用最大滑动直径

- 一种制造商标准“水槽式”拉风机直径或最大宽1/4英寸上每英尺1/8英寸绑定模样滑动直径分向两端,中间直径较大

- 机械刻画拉子从另一个制造商使用“1/8英寸x8英寸拉子从半径每端滑动24英寸以上。”中间表示拉子直径小于端

- 皮条线直径计算滑轮环形投线直径进一步解释为测距时环绕滑轮

- 皮带制造商进一步解释,皮带中心点是带圈环绕时既不压缩也不紧张的地方自带骨架无法伸展或压缩, 考虑使用骨架中线为croid距离参考图1、2和3

let's量化误差 使用示例中的上述点例如,if:

- 双滑细节:16inDiax38宽机化王冠3/8inthk

- 贝特细节:36宽2平面,220piw,3/16x1/16inSBR覆盖物,11/32in整体厚度

- 速度传感器256ppr编码器

速度传感器与滑动接通带底部覆盖(图1)时,带中值距离底部覆盖(图3)=(S1-S2-S3/2)+S2(Formula1)

=0.109in

速度传感器与拉风相联时与图2顶层覆盖

带式中位距离顶层覆盖值(图3)=(S1-S2-S3/2)+S3

=0.234in

带级委托代理使用拉风端环形

环形测量基础可能小至直径15-3/4英寸以上滑轮细节,同时滞后厚度也被忽略

Speed常量=256pulses/rev/=62.1脉冲/ft

安装时按图1和公式1应用

- 斜线直径=16+2x3/8+0.109)=16.97in

- Speed常数=256/(xx16.97)x12=57.6Pulses/ft.

差值对公式2应用的安装可能更多

- 切线直径=16+2x3/8+0.234)

- Speed常数=256/(x17.22)x12=56.8Pulses/ft.

上表分析解释为什么报告带速比较

方法可以是不同的收集计算环形所需的全部细节可能不切实际 。 因此,对大多数带级比例装置来说,最好用另一种方法检查带速比带速

per控制器

调整控制器中的“速度常量”,以在处理加载传感器信号精度差前获取带速